Risikoanalyse FMEA

Aus ControllingWiki

Achtung. Sie nutzen eine nicht mehr unterstützte Version des Internet Explorer. Es kann zu Darstellungsfehlern kommen. Bitte ziehen Sie einen Wechsel zu einer neueren Version des Internet Explorer in Erwägung oder wechseln Sie zu einer freien Alternative wie Firefox.Prüfsiegel gültig bis 09.03.2020

Inhaltsverzeichnis

Kurzbeschreibung

Die FMEA (FehlerMöglichkeits- und EinflussAnalyse, Failure Mode and Effect Analysis) unterstützt alle 3 Phasen eines Risikomanagement-Prozesses und erweitert dessen Analysetechniken erheblich, wobei die Objekte der Analyse von ganzen Wirtschaftskörpern bis hin zu kleinsten Produkten oder Dienstleistungen reichen. Zur Risikoanalyse, der Identifikation von Risiken, liefert die FMEA einen systematischen Prozess, welcher, anders als bei traditionellem Vorgehen, auch die Struktur der Risiken untersucht und damit die Sicherheit und Aussagekraft der Ergebnisse erheblich verbessert. Zur Risikomessung und -bewertung liefert die FMEA zu jedem Risiko eine strukturierte, quantitative Aussage, die über die traditionelle Methode von Ausmaß des Schadens multipliziert mit dessen Wahrscheinlichkeit hinaus geht. Hinsichtlich Risikominimierung bzw. -eliminierung trägt die FMEA die Forderung nach Prüfung des Erfolgs dieser Maßnahmen sowie die Methode der Durchführung bei.

Dies alles auf der Basis der Ziele und Strategien der betreffenden Organisation und in Übereinstimmung mit allen gesetzlichen und zivilisatorischen Konventionen. Während traditionelle Risikoanalysen sich auf Bestand und Sicherheit beziehen und mehr oder weniger systematisch diesbezügliche Gefahren und Gefährdungspotenziale auflisten, arbeitet die FMEA mit dem weit umfangreicheren Begriff Fehler: Fehler verursachen Mängel, sind aber nicht notwendigerweise auch gefährlich im juristischen Sinn. Die traditionelle Methode schafft Sicherheit vor strafrechtlicher (versuchte oder fahrlässige Körperverletzung oder Tötung, versuchte oder fahrlässige Schädigung fremden Eigentums) und zivilrechtlicher (Produkthaftung: Wer Dinge in Verkehr bringt, ist verantwortlich für die Schäden, die bei sachgemäßer oder vorhersehbar unsachgemäßer Benutzung dieser Dinge entstehen können.) Verfolgung und schafft für den Konsumenten Sicherheit. Demgegenüber strebt die FMEA nach Fehlerfreiheit, und damit nach Zufriedenheit des Konsumenten. Um diesen wesentlichen Unterschied klar herauszustellen: Risikomanagement im traditionellen Sinn zielt auf die Begrenzung unerwünschter Ereignisfolgen, Risikomanagement im Sinne der FMEA zielt auf die Vermeidung / Verhinderung unerwünschter Ereignisse. Dieses Konzept, Risikoquantifizierung mit dem Ziel der Ursachenbekämpfung, ist der originäre Beitrag der FMEA; Schäden, die vermieden werden, sind die billigsten und verträglichsten; für die Betroffenen, für Banken oder Versicherungen, für die Umwelt, für die Gesellschaft.

Die Methode hat eine 60-jährige Entwicklungsgeschichte hinter sich und ihre Durchführung und Dokumentation ist in weiten Bereichen der Weltwirtschaft zwingend vorgeschrieben. Sie wird von einen Team von Fachleuten durchgeführt, welches die Ergebnisse nach bestehenden Regeln dokumentiert.

Entwicklungsgeschichte der FMEA

Die Methode der FMEA ist hinsichtlich ihrer Durchführung und Ergebnisdokumentation in den meisten Ländern der Welt genormt. Die erste Publikation erfolgte am 9. November 1949 als MIL-P-1629 - Failure Mode Effects and Criticality Analysis durch die US-Generalität als Vorschrift für alle Militärs und deren Lieferanten; anzuwenden für die Klassifizierung von Fehlern, Defekten und Versagern hinsichtlich ihrer Wahrscheinlichkeit und ihres Einflusses auf • den Erfolg der (militärischen) Mission • die persönliche/ausrüstungsmäßige Sicherheit. 1963 übernahm die NASA im Rahmen der Apollo-Mission diese Methode und entwickelte sie weiter, um schwer wart- oder reparierbare Produkte möglichst fehlerfrei zu gestalten. Sie wurde, ähnlich wie der etwa gleich alte Shewhart – Zyklus (P-D-C-A), als repetitiver Prozess zur kontinuierlichen Verbesserung aller Geschäftsbereiche definiert. Schon Mitte der 1970er Jahre erfolgte die Trennung in Konstruktions- und Prozess FMEA durch Ford Motor Co. , die sie für ihre Lieferanten zur Pflicht machte. Seit damals fand diese Methode immer mehr Anwendung in fast allen Bereichen konventioneller Investitions- und Konsumgüterindustrien, der Kommunikationsindustrie, dem Maschinenbau und in der Chemieindustrie.

Am 1. November 1974 wurde aus MIL-P-1629 eine Norm der Navy, der MIL-STD-1629 (SHIPS), die am 24. November 1980 als MIL-STD-1629A für den gesamten Bereich der US-amerikanischen Verteidigung übernommen wurde. Jeder konkret auftretende Fehler muss eine Verifizierung und gegebenenfalls Revision der FMEA bewirken.

Im Jahr 1987 erschien die ISO 9000 Serie über Qualitätsmanagement, danach (1988) Publikation der QS-9000 als gemeinsame Lieferantenvorschrift der amerikanischen Automobilhersteller mit der Verpflichtung zur Durchführung und Dokumentation einer Produkt/Konstruktions- (Design) und einer Prozess-FMEA. Am 4. August 1998 wurde MIL-STD-1629A für den allgemeinen Militärbereich zurückgezogen (nicht aber für den Luft- und Raumfahrtsektor) und durch eine zivile Norm ersetzt, die SAE J 1739 - Potential Failure Mode and Effects Analysis in Design (Design FMEA) and Potential Failure Mode and Effects Analysis in Manufacturing and Assembly Processes (Process FMEA) - Reference Manual

Derzeit gültig ist die 4. Ausgabe dieser Norm vom Jan 2009, und ein Ende der nunmehr fast 70-jährigen Entwicklungsgeschichte ist nicht abzusehen. Im gleichen Jahr 1998 erschien ISO-TS 16949 als „Technical Specification“ und wurde von fast allen Kfz-Herstellern als Ersatz für die eigenen, von QS-9000 übernommenen oder abgeleiteten, Forderungen übernommen. Zur Zeit ist die dritte Ausgabe (2009) gültig mit dem Titel ISO/TS 16949:2009, Quality management systems – Particular requirements for the application of ISO 9001:2008 for automotive production and relevant service part organizations.

Die FMEA-bezüglichen Forderungen haben sich durch alle Veränderungen und alle Übernahmen dieser ISO-Vorschrift in nationale Normensysteme unverändert erhalten (z. B. war die FMEA seit 1980 als Ausfalleffektanalyse in der DIN 25448 beschrieben. Dies wurde auch in die neue Norm DIN EN 60812 von Nov. 2006 übernommen). Mercedes-Benz lieferte Mitte der 90er Jahre eine signifikante Verbesserung der Methode, indem sie das Konzept der Risikoanalyse mit dem der Fehleranalyse verband und unter dem Namen „System-FMEA“ zur Pflicht für seine Lieferanten erklärte.

Terminologie

Eine Anzahl von allgemein gültigen und akzeptierten Begriffen für relevante Sachverhalte ist gebräuchlich, wird aber erschwert durch die Tatsache, dass FMEAs zunehmend in Fremdsprachen ausgeführt werden müssen, sei es auf Grund der Organisationsstruktur des eigenen Unternehmens oder auf Grund von Kundenforderungen. Benötigt wird eine internationale Sprache mit ausreichender Exaktheit um die beschriebenen Sachverhalte zu quantifizieren und dann nach Größe reihen zu können.

Prozess und Ablauf

Eine Vielzahl von Definitionen und Erklärungen für Prozess existiert in der Literatur, auch in der Normenliteratur. Am geeignetsten erscheint SAE ARP9013/3: “A planned sequence of events to achieve an intended output or result”, von Allweyer übersetzt als “ Eine zeitlich-logische Abfolge von Aktivitäten zur Erfüllung einer betrieblichen Aufgabe“. Material, Zeit und Energie sind die elementaren Verbrauchsmittel eines Prozesses, Raum und Information seine wesentlichen Voraussetzungen. Es ist anzumerken, dass reale Prozesse ihren Zweck – die Erzielung eines gewünschten Ergebnisses – nur mit Wahrscheinlichkeit erreichen. Je größer diese Wahrscheinlichkeit, desto zuverlässiger der Prozess. Damit wird der Unterschied zum „Ablauf“ unterstreichen, der mehrdeutig ist und auch ungeplant oder unlogisch sein kann oder nicht zum gewünschten Ergebnis führen muss. Wenn sich dabei Gefahrenpotenziale entwickeln können, ist die Güte und Zuverlässigkeit der etablierten Prozesskontrollen ein FMEA-relevantes Risiko.

Fehler und Mangel

Weil das primäre Ziel der FMEA nicht Schadensmanagement, sondern Schadensvermeidung ist, spricht man in der FMEA nicht von einem „Schaden verursachenden EREIGNIS“, sondern von „FEHLER“. Dabei spielt der Begriff „Ursache“ eine überaus dominante Rolle.

Der Fehlerbegriff reicht wesentlich weiter als Gefahr oder Schaden, schließt er doch alles mit ein, was zu diesen führen kann, geht aber darüber hinaus, indem er auch alles das bezeichnet, was nur zu einem Mangel, einem unerwarteten oder vom Sollwert abweichenden Ergebnis führt. Ein Fehler bewirkt immer und zwingend einen Mangel, dieser bedeutet aber NICHT zwingend eine Gefahr oder Gefährdung, und diese wiederum nicht notwendigerweise einen Schaden. Fehler = Mangel → Gefahr > Schaden Fehler und Mangel sind die zwei Seiten der selben Medaille, wie sich schon aus der Definition ergibt: Beide Termini sind definiert als Abweichungen von einem definierten Soll – sei es Zustand, Vorgang, Ablauf, Form, Lage, usw. –, wenn auch in der Alltagssprache Fehler eher operativ verstanden wird (Fehler werden „gemacht“) während Mangel eher situativ gebraucht wird (Mängel „bestehen, sind vorhanden“).

Gefahr und Risiko

Gefahr bezeichnet die Möglichkeit, dass Schaden entsteht, dass eine Situation oder ein Sachverhalt einen unerwünschten oder unerträglichen Verlauf nehmen kann. Beim Risiko wird zu-sätzlich auch die Wahrscheinlichkeit in Betracht gezogen.

Gefahr

Vorwiegend im juristischen Bereich abgehandelt und dort auch umfassend definiert, ist „Gefahr“ das Antonym zu „Sicherheit“, deren Wahrung ein hohes Rechtsgut jedes Staates ist und zu deren Bewahrung auch individuelle Bürgerrechte verletzt werden dürfen. „Eine Gefahr liegt vor, wenn eine Sachlage oder ein Verhalten bei ungehindertem Ablauf des objektiv zu erwartenden Geschehens mit hinreichender Wahrscheinlichkeit ein geschütztes Rechtsgut schädigen wird“ (BVerwGE 45, 51(57)). Im wirtschaftlichen, speziell technischen und industriellen Bereich ist dieser Begriff weniger populär, vielleicht weil es dem Naturell jedes Anbieters widerspricht, einen Zusammenhang zwischen dem, was er verkaufen will und einem dadurch möglichen Schaden für den Käufer herzustellen. Gemäß den Regeln der FMEA ist Gefahr lediglich bei den beiden höchsten der 10 Grade zur Bewertung und Quantifizierung einer Fehlerfolge von Bedeutung. der Unterschied zwischen Gefahr und Risiko, also zwischen dem • Tatbestand einer Gefährdung und dem • Produkt aus Ausmaß und Eintrittswahrscheinlichkeit der Folge einer solchen, ist aber auch in der juristischen Literatur nicht eindeutig klar, die beiden Begriffe erscheinen wechselseitig austauschbar.

Risiko

Die grundlegende wissenschaftliche Arbeit zum heute gültigen Begriff Risiko „wurde von Pierre-Simon Laplace (1749–1827) veröffentlicht. Risiko ist darin „die Wahrscheinlichkeit der Ereignisse, die die Hoffnung, aber auch die Angst der Menschen vor dem Morgen bestimmen“.

Mathematisch formulierte Laplace die beiden Komponenten des Risikos als die Größe eines möglichen Schadens oder Nutzens und die Wahrscheinlichkeit seines Eintreffens oder Auftretens. Die Multiplikation dieser beiden Werte ist seit Laplace üblich.

Risiko = Eintrittswahrscheinlichkeit * Schadensausmaß

Die Eintrittswahrscheinlichkeit ergibt sich aus dem Verhältnis der vermuteten oder bekannten Schadensfälle zu den insgesamt möglichen Fällen. Die kartesianische Wahrscheinlichkeit setzt diese ins Verhältnis und ergibt somit eine Zahl zwischen Null und Eins. Schaden oder Nutzen hängt von Wertvorstellungen ab. Die Messgröße des Schadensausmaßes ist daher unterschiedlich; finanzielle/monetäre Werte (€), aber auch Anzahl von Opfern oder Verlusten an Anlagen, Geräten, Kapitalwerten, usw., usw. Risikobewertung hinsichtlich allgemeiner unternehmerischer Risiken (z. B. Bestand, Eigenstän-digkeit) ist Pflicht jedes Wirtschaftsunternehmens. Zur Unterstützung ist eine Vielzahl von Listen ist publiziert, die Risikoarten systematisch gliedern und benennen. Produktrisiken und Produktionsrisiken sind in diesen Tabellen zumeist nur indirekt vertreten (Rückstellungen, Versicherungen), nicht aber in der expliziten Form, wie in der FMEA.

In der FMEA, wo die Erforschung von Ursachen und in weiterer Folge die Suche nach Möglic-keiten der Früherkennung dieser Ursachen, erhebliche Bedeutung hat, besteht die Risikokennzahl RPZ daher nicht aus 2, sondern aus 3 Faktoren, der dritte als Maß für die Wahrscheinlichkeit, eine Fehlerursache zu übersehen oder nicht zu finden: RPZ = Schwere der Fehlerfolge * Wahrscheinlichkeit des Fehlers * Wahrscheinlichkeit, dass dessen Ursdache nicht erkannt wird

Schaden

Ein Schaden ist ein durch ein Ereignis oder einen Umstand verursachte Beeinträchtigung eines Gutes oder Wertminderung des ursprünglichen Zustandes einer Sache. Ein Schaden ist nach § 249 BGB ein unfreiwilliges Vermögensopfer, im rechtswissenschaftlichen Sinn eine materielle oder ideelle Verschlechterung eines Rechtsgutes, die durch ein schä-digendes Ereignis entsteht. Im Sinne der FMEA ist ein Schaden ein dreifaches Versagen der Vermeidungsstrategie: Zunächst wurde nicht verhindert, dass ein Fehler mit nachfolgendem Mangel entstand. Dann wurde der mögliche Mangel nicht so eingegrenzt, dass er keinesfalls zu einer Gefahr werden konnte. Und schließlich wurde eine mögliche Gefahr nicht soweit beherrscht, dass sie keinen Schaden verursachen konnte. Die europäische und deutsche Rechtsprechung (z. B. § 280 Absatz 1 BGB) berücksichtigt zunehmend diese Sachverhalte und erlaubt Kompensationsforderungen auch für so genannte Mangelfolgeschäden, also Schäden, die durch die Mangelhaftigkeit einer geschuldeten Leistung an einer anderen Sache oder einem sonstigen Rechtsgut entstehen.

Methodik

Die FMEA ist ein weitestgehend standardisierter Prozess mit klar definierten Abläufen, Methoden und Formaten.

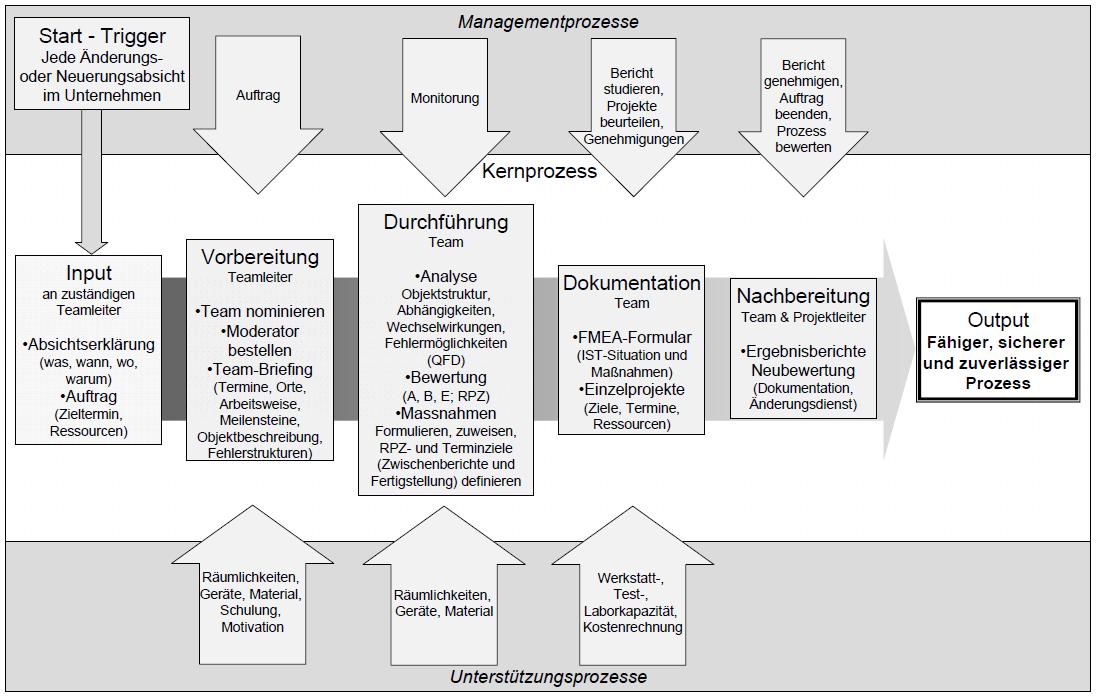

Der FMEA - Prozess

Die FMEA ist vom Typ ein taktischer Prozess, er begleitet die Konstrukteure bei ihrer Konstruktions- und Prozessbetreuungsaufgabe, aber auch die Produktionen, Instandhaltungen, Betriebswirtschaften, Logistik, usw., bei deren täglichen Aufgaben.

Er benötigt einen Satz Vorschriften und Anweisungen um konsistente, zuverlässige und erfolgreiche Durchführung zu garantieren. Das generische Modell zeigt die erforderlichen Dokumentationsthemen und –punkte auf.

Die Grafik zeigt deutlich, die Durchführung einer FMEA ist Teamarbeit zur Erreichung eines Zieles.

Durchführung

Das Ziel der FMEA muss im Auftrag klar dargestellt werden und beeinflusst die Auswahl der Mitglieder. Es muss das Objekt der FMEA klar benennen und dessen zu erreichende Eigen-schaft(en) quantitativ festlegen. Die Beiziehung eines (externen) Moderators hat sich bewährt, speziell wenn im Team wenig Erfahrung mit der FMEA besteht.

Analyse

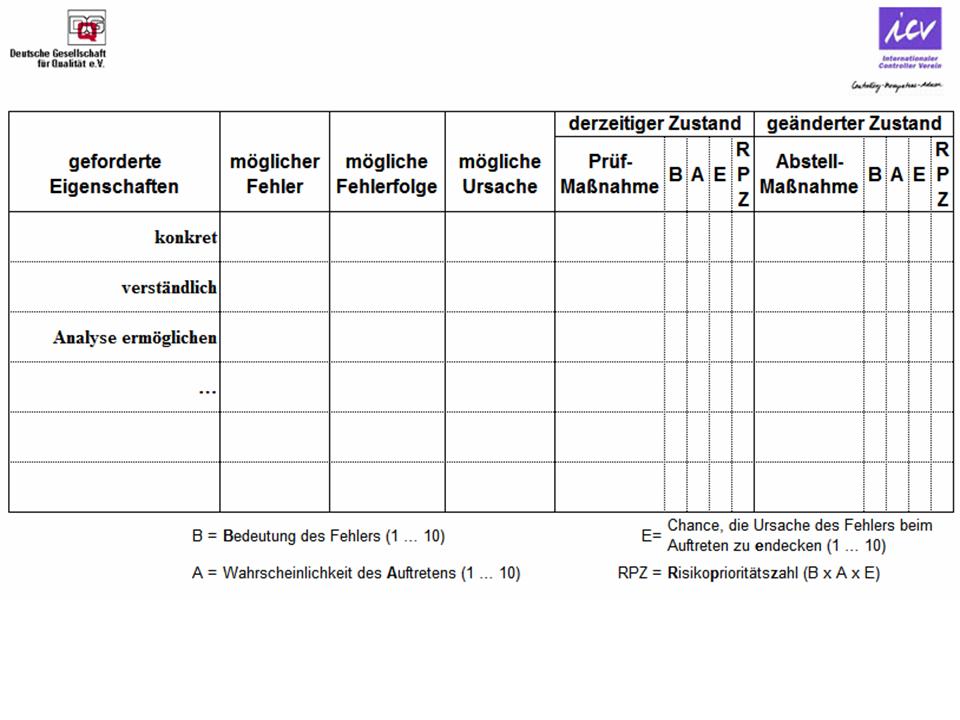

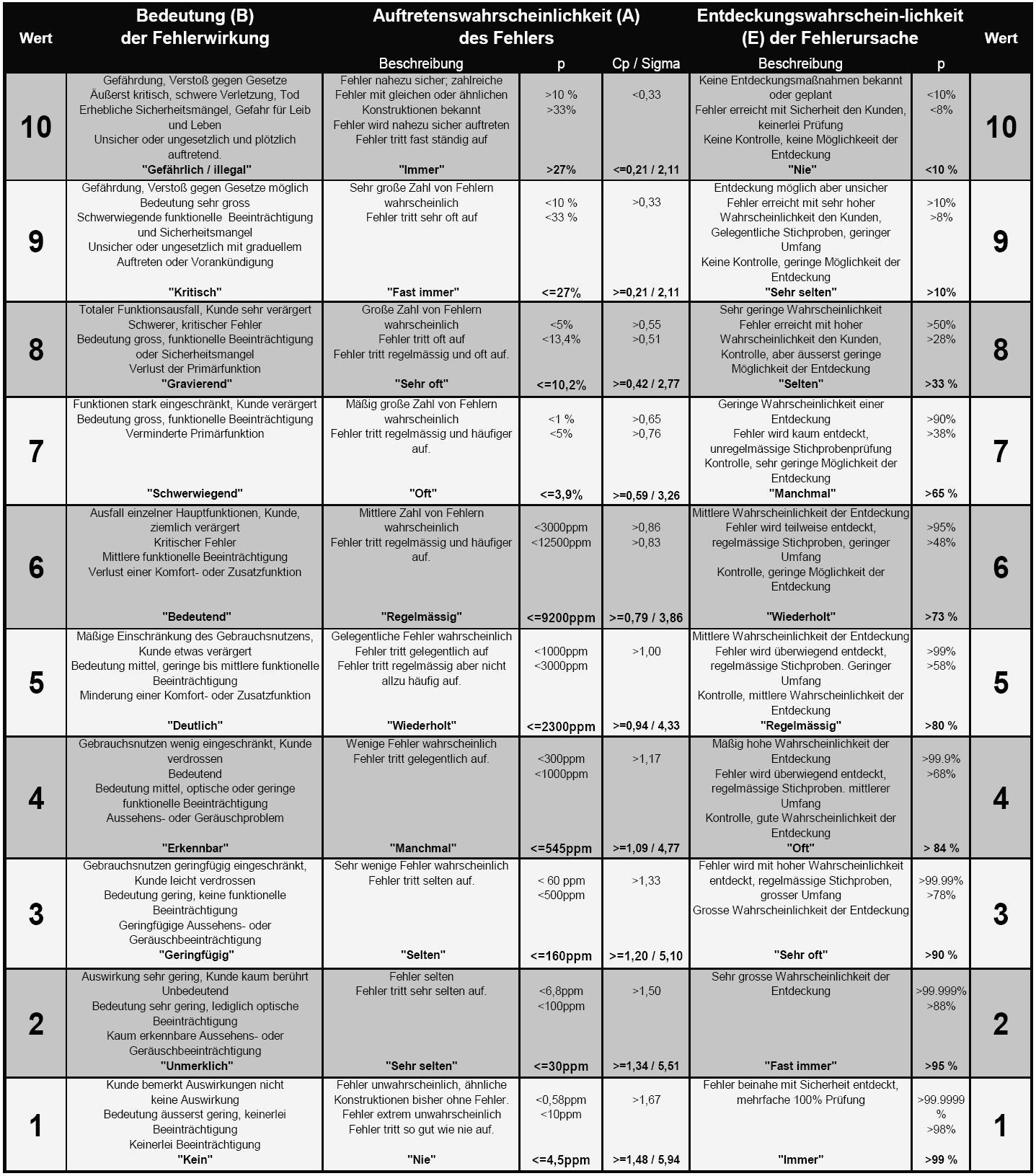

Die Struktur des FMEA-Objektes ist (von oben nach unten) darzustellen. Jedem Strukturelement wird ein Katalog möglicher Fehler zugeordnet. Jedem Fehler wird eine Wahrscheinlichkeit oder Häufigkeit seines Auftretens zugeordnet (Kennzahl A laut Tabelle) Jedem dieser Fehler wird seine Wirkung zugeordnet. Aus der Fehlerwirkung folgt die Bedeutung des Fehlers (Kennzahl B laut Tabelle) Jedem möglichen Fehler wird ein Katalog möglicher Ursachen zugeordnet. Jeder Ursache wird eine Wahrscheinlichkeit (Häufigkeit) für seine Entdeckung zugeordnet (Kennzahl E laut Tabelle)

Die Konvention legt fest, dass jeder dieser Werte aus dem Vorrat natürlicher Zahlen N {1 – 10} zu wählen ist, wobei für große Bedeutung und Auftretenswahrscheinlichkeit große Zahlen zu wählen sind, während für große Entdeckungswahrscheinlichkeit kleine Zahlen gelten. Diese Kennzahlen werden multipliziert und ergeben die Risikoprioritätszahl RPZ, einen Wert zwischen 1 und 1000. RPZ = B * A * E

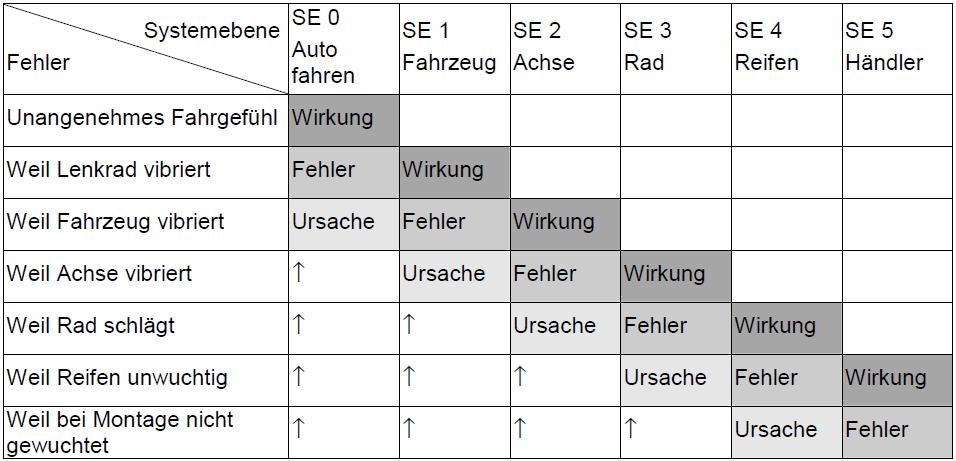

Beispiel

Das folgende Beispiel illustriert die Wirkungskette von „Unangenehmes Fahrgefühl“ bis zu seiner Ursache, einem nicht gewuchteten Reifen. Es bestätigt zugleich die praktische Erfahrung, wonach eine Analyse über fünf Ebenen („5 WHY“) zumeist zu einer Korrekturmöglichkeit führt, die den auf Ebene 0 beanstandeten Mangel behebt, und damit als Grundursache (Root Cause) angesehen werden kann. Mit anderen Worten: Sobald der Reifen gewuchtet ist, verschwindet das unangenehme Fahrgefühl.

Es gilt: Jeder Fehler ist zugleich Ursache, Modus und Wirkung, jedoch auf unterschiedlichen System-ebenen. Auf jeder Systemebene gilt: Der Fehler dort hat seine Ursache eine Ebene tiefer und erzielt Wirkung eine Ebene höher. Diese beiden Sätze können dazu dienen, sowohl die Aufbau-Systematik eines FMEA-Objektes als auch den zugehörigen Fehlerbaum zu erstellen oder zu prüfen. Fehler, die auf der nächsthöheren Ebene keine Wirkung erzielen, sind keine Fehler im Sinne der FMEA. Zu diesem Satz ist anzumerken: Die nicht ordnungsgemäße Fortsetzung eines Prozesses oder die Nicht-Verfügbarkeit eines Teiles in der nächsten Prozessstufe sind schwerwiegende Fehler im Sinne der FMEA, zu bewerten mit einer Bedeutung von 8 oder 9. – Im obigen Beispiel würde dies bedeuten: Ein Reifen der nicht montiert wurde kann nicht unwuchtig sein; aber: Die Kausalkette würde dann von „Fahrzeug nicht fahrbereit“ bis zu seiner Ursache „Reifen fehlt“ laufen. Ziel der Fehlerbaumanalyse ist die Ursache eines Fehlers zu entdecken und zu beseitigen, sodass seine Wirkung entfällt. Das bedeutet mit allem Pragmatismus: Die erste Antwort auf die Frage „Warum“ in der Sequenz, die ein im eigenen Verantwortungsbereich beseitigbares Problem darstellt, ist der Root Cause, die Grundursache. Natürlich ist es wichtig, dass zum Beispiel der Werkstattbetrieb in seiner Prozess-FMEA einen Fehler „Rad ungewuchtet montiert“ definiert und mögliche Gründe dafür auflistet, oder dass der Reifen- und Felgenhersteller in seiner Produkt-FMEA eine maximale Unwucht derart definiert, dass das Auswuchten zumindest bei Neuen Rädern überflüssig ist. Im Sinne des obigen Beispieles wären dies Präventivmaßnahmen, die eine Fehlerwiederholung verhindern können, für die konkret betrachtete FMEA aber außerhalb des Wirkungsbereiches des Teams liegen.

Bewertung

Nach Vorliegen der RPZ erhebt sich die Frage, welche Werte als gut oder schlecht, als vertretbar oder inakzeptabel angesehen werden müssen, es erhebt sich die Frage nach Grenzwerten. Grenzwerte dienen der Produkt- oder Prozesssicherheit, sie kommen daher überwiegend aus dem Kreis von Kundenorganisationen oder Behörden. generell gültige und/oder rechtsverbindliche Maximalwerte für RPZ bestehen jedoch nicht. Allerdings fordert eine Vielzahl von Brachen der produzierenden Industrie von seinen Unternehmen und deren Lieferanten die Durchführung einer FMEA des Produktes und der zur Realisierung des Produktes erforderlichen Prozesse. Meist wird auch die anzuwendende Methode einschließlich der Bewertungstabellen vorgeschrieben, zumindest aber empfohlen. In anderen Fällen müssen Unternehmen selbst und sehr bewusst für sich und ihre Zulieferer entscheiden, welche Risiken sie ihren Kunden zumuten können und wollen, aber auch, welche Folgekosten sie bereit und in der Lage sind, nach Verkauf ihrer Produkte zu tragen. Solche Grenzwerte werden zumeist vorgegeben als höchstzulässige RPZ für ein Produkt und/oder einen Prozess, zumeist in Kombination mit maximal zulässigen Einzelindizes. Beispiel: höchstzulässige RPZ ist 125 und kein Einzelwert über 7. Einzelgrenzwerte für die Bedeutung B sind üblich in der Form, dass Werte von 9 oder 10 nicht zulässig sind, weil sie eine Gefahr darstellen. Vernünftig erscheint auch, sich ein Limit für die Auftretenswahrscheinlichkeit (A) zu setzen unter Berücksichtigung der Tatsache, dass sich Unzufriedenheit der Kunden etwa vier- bis fünf mal weiter verbreitet als deren Zufriedenheit. Und schließlich könnte auch ein internes Limit für die Entdeckungswahrscheinlichkeit (E) gesetzt werden im Hinblick auf die zunehmend stärker werdende Rechtsposition der Endverbraucher bei „verdeckten“ Mängeln.

Umsetzung

Fehlermöglichkeiten, deren Bedeutung (B) mit 9 oder 10 nach den verwendeten Tabellen bewertet wurden weil sie ein Gefährdungspotenzial darstellen, sind inakzeptabel und müssen sofort eliminiert werden. Produkte ind vom Markt zu nehmen, Prozesse müssen abgebrochen werden um die Beseitigung der gefährlichen oder ungesetzlichen Eigenschaft zu ermöglichen; das bedeutet bei einer Konstruktions- oder Produkt – FMEA konstruktive Änderungen, während bei einer Prozess – FMEA meist Sicherheits- oder Schutzmaßnahmen möglich sind, ohne den Prozess selbst zu ändern. Weniger kritische Grenzwertüberschreitungen sind üblicherweise durch ein formelles Verbesserungsprojekt oder geeignete Korrekturmaßnahmen zu behandeln. Die diesbezüglichen Projekte erscheinen mit ihren Kopfdaten und der angestrebten RPZ im FMEA-Formular, Überprüfung nach Implementierung dieser Maßnahmen ist vorgeschrieben.

Bewährte Hilfsmittel

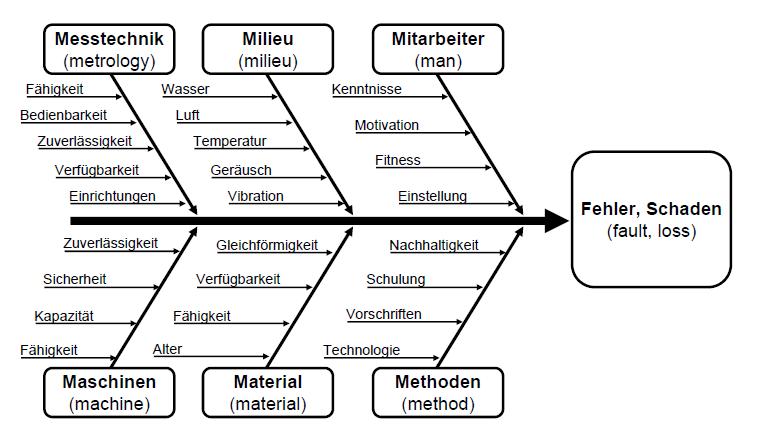

Ishikawa - Diagramm Auch als "Fehlerbaum", "Ursache-Wirkungs-Diagramm" oder "Fischgrätendiagramm" bekannt. 6 Ursachenkategorien sind üblich. Die Anwendung erfolgt im Team: Die Erfahrung lehrt – und wurde in Japan zum Qualitätswerkzeug hochstilisiert („5 WHY“), dass man spätestens nach etwa fünf aufeinander folgenden Fragen “Warum” den Kern des Problems erreicht hat. Meist ist man aber schneller bei einer Ursache, die sich als Systemfehler darstellt und daher im Sinne der Wiederholungsprävention korrigiert werden muss.

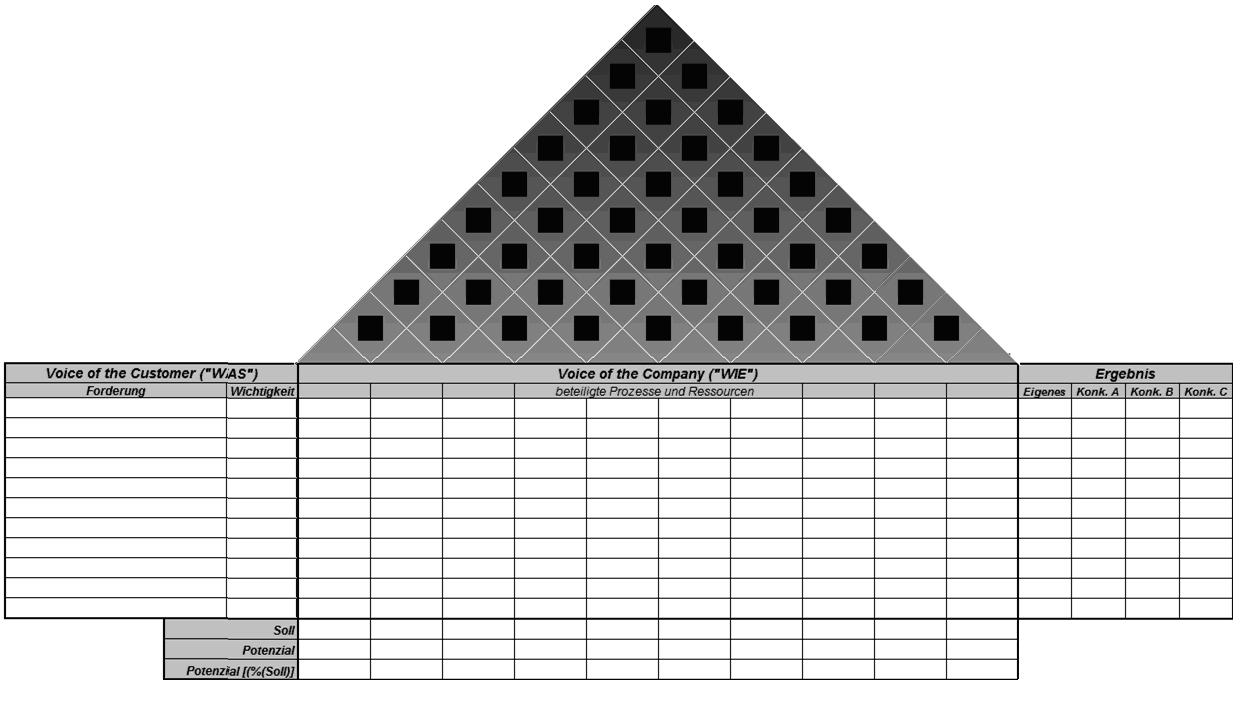

QFD – Haus der Qualität

Statt, wie mit dem Ishikawa-Diagramm, Ursachen zu beobachteten Fehlern oder gewünschten Effekten syste-matisch zu suchen, geht man bei QFD den umgekehrten Weg: WAS zu erreichen ist, wird in der Sprache des Kunden (VOC = Voice Of the Customer) dargestellt, dann werden die WIE (Voice Of the Company - VOCO) mit der Ishikawa – Methode definiert. Der rechte Block zeigt je Kundenforderung und im Vergleich mit Konkurrenten die mit den Firmenressourcen erreichbaren Ergebnisse und im „Keller“ des Hauses werden für jede einzelne beteiligte Ressource Ziele und Kapazitäten dokumentiert. Der zweifellos größte Vorzug der Methode wird jedoch durch das Dach repräsentiert, die formale und systematische Darstellung von Zusammen- Wechsel- und Folgewirkungen bezüglich eines definierten Zieles innerhalb der eigenen Ressourcen.

Empfehlung: Ein systematischer Aufbau der Fehlerpfade sollte von oben nach unten durchgeführt werden, vom betrachteten FMEA-Objekt in seiner geplanten (oder auch, unter Berücksichtigung der Konsumentenschutz-Gesetzgebung, in seiner ‚möglichen missbräuchlichen’) Verwendung, durch all seine Teile, Komponenten und Erstellungsschritte. Fehlermöglichkeiten in den Bereichen Verarbeitungsprozesse, Vormaterial und Lieferanten ergeben sich dann automatisch wenn sie die Fertigungsplanung (Verzögerungen) oder die Fertigungskosten (Nacharbeit, Reparatur) negativ beeinflussen.

Kosten / Nutzen

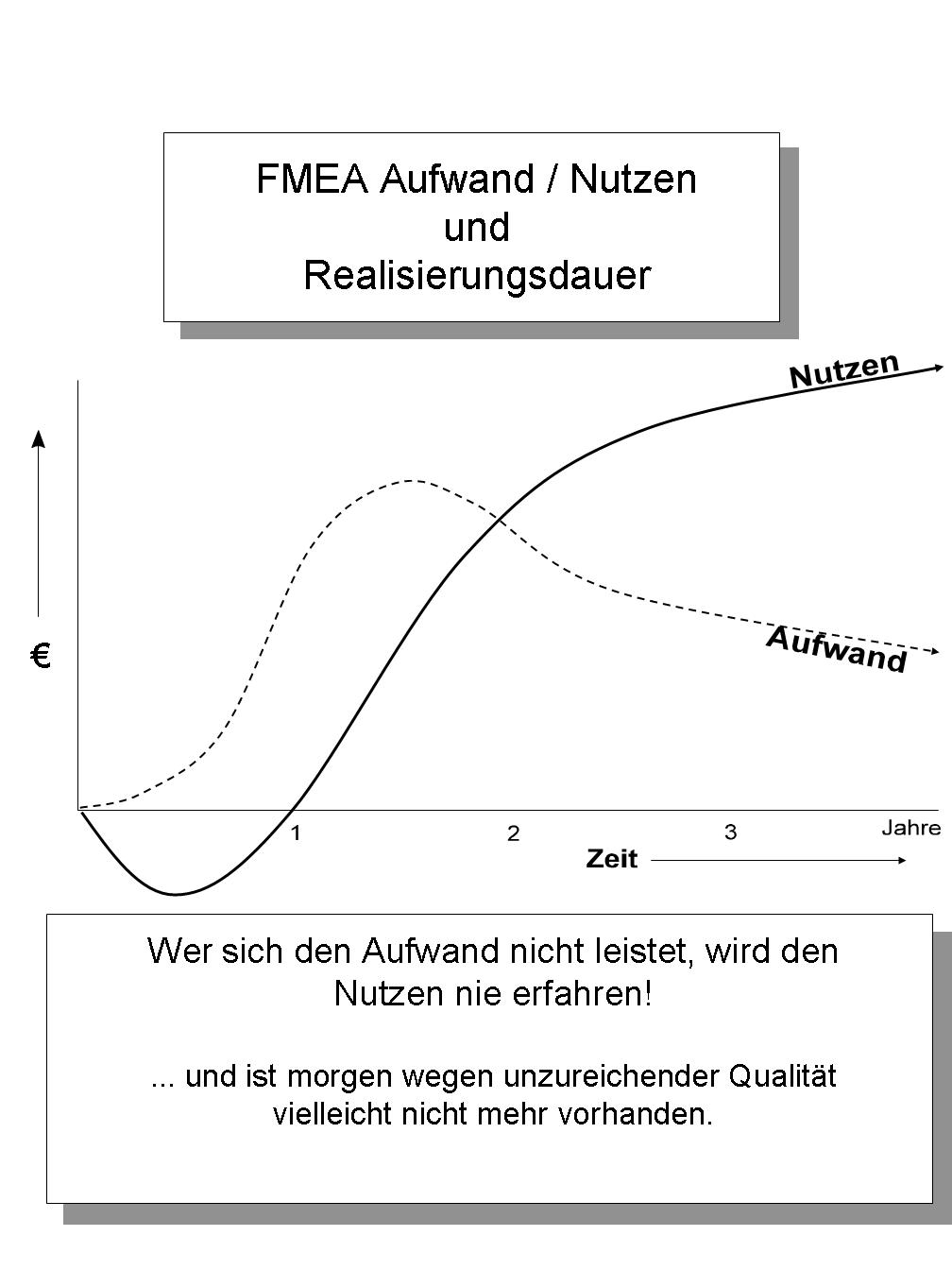

In der Einführungsphase ist ein nicht unerheblicher Aufwand zur Erstellung von FMEA's erforderlich, und er rechnet sich nicht am nächsten Tag. Wie beschrieben, besteht dieser Aufwand im Wesentlichen aus Arbeitszeit, allerdings aus Arbeitszeit von wichtigen Mitarbeitern. Und nach Erstellung muss die FMEA und die zugrunde liegenden Konzepte im Unternehmen – und seiner Kultur – eingeführt werden. Dafür sind beachtliche Vorleistungen erforderlich, z. B. Schulungsmaßnahmen der betroffenen Mitarbeiter, Informationsgespräche oder Seminare mit den Führungskräften, Zusammenstellung von FMEA-Arbeitsteams. Und schließlich müssen die Teams auch noch arbeiten und erfolgreich sein. Den Nutzen sollte man also nicht vor erfolgreicher Durchführung dieser Maßnahmen erwarten, also erst nach einem längeren Zeitraum (ab ca. 3 Jahre).

Einsparungen und Kostenreduzierungen können dann sowohl durch die Verkürzung der Entwicklungszeit als auch durch einen reibungsfreien Serienlauf und fehlerfreien Betrieb erreicht werden. Je früher im Lebenszyklus -Produktplanung/ -entwicklung, Musterherstellung, Vorserie, Serie, Feldinformation- potentielle Fehler mit Hilfe der FMEA erkannt und nachhaltig beseitigt werden können, desto geringer sind die Fehlerbeseitigungskosten, um so höher also die Einsparungen.

Rechtliche Aspekte

Allgemein

Nach dem Gesetz zur Kontrolle und Transparenz im Unternehmensbereich (KonTraG) sind Aktiengesellschaften (AGs) in Deutschland seit 1988 gesetzlich zur Risikofrüherkennung, einem Teilbereich und Ergebnis des Risikomanagements, und zur Risikostrukturdarstellung in der Bilanz verpflichtet, um den Erhalt des eigenen Unternehmens sicherzustellen. Dies gilt heute auch für andere Unternehmensformen und -größen, und insbesondere für GmbH's (§43 GmbHG - wonach der GmbH-Geschäftsführer im Sinne der Risiko-Früherkennung die ausgewiesenen Pflichten des § 91 II AktG erfüllen muss). International finden sich ähnliche rechtliche Anforderungen beispielsweise im US-amerikanischen Sarbanes-Oxley Act, einer Berichterstattungsvorschrift für börsennotierte Unternehmen; diese müssen u. A. ein internes Kontrollsystem einschließlich Risikomanagement betreiben. Auch Forderungen aus Basel II (und III) – seit 2007 europäisches Recht nach Umsetzung in Deutschland unter anderem durch die Solvabilitätsverordnung (SolvV) - betreffen kaufmännische, aber auch technische Risiken, wie z.B. Risiken des Herstellungsprozesses und der Arbeitssicherheit.

Rechtliche Aspekte der FMEA

Gut und sorgfältig erstellte FMEAs sind nicht nur erfolgsträchtig und bilanzwirksam, sie sind auch eine vollständige Blaupause zur Herstellung eines Produktes oder zum Bau einer Produktionsanlage. Entsprechend ergeben sich Fragen hinsichtlich des geistigen Eigentums, der Verwertungsrechte und des Vertraulichkeitsschutzes. Schutz von Know-how / Technologie in der FMEA

Die vom Lieferanten alleine – auch wenn dies auf Grund einer Kundenforderung geschieht – erstellten FMEAs seiner Produkte und Prozesse sind immaterielle Werte und werden grundsätzlich nicht an den Kunden herausgegeben, wenn dies nicht explizit vertraglich vereinbart ist. Auf Anfrage oder bei Audits muss die Durchführung der FMEA nachgewiesen und die Revisionsliste vorgelegt werden. Der Inhalt kann auszugsweise dargestellt werden, aber eine etwaige Forderung nach Überlassung einer vollständigen Kopie ist rechtlich nicht gedeckt. In jedem Fall ist äußerste Vorsicht und ein gesundes Misstrauen angebracht, auch dann, wenn – wie in den allermeisten Fällen – böse Absicht ausgeschlossen werden kann.

Gemeinsam von Kunden und Lieferanten erstellte FMEA

Bei Betrachtung von Schnittstellen in der FMEA ist der Kunde für den Umfang insgesamt verantwortlich, der Lieferant verantwortet seine Anteile. Gemeinsam erarbeitete Ergebnisse stehen den beteiligten Parteien zur Verfügung – aber sonst niemandem. UNICE- der europäische Arbeitgeberverband in Brüssel – formulierte in seinen „Leitlinien für partnerschaftlich gestaltete Zulieferbeziehungen im Industriebereich“ -ISBN 9282815048- schon 1998 die folgenden Grundsätze, die sich heute in fast jedem Liefervertrag und fast jeder Qualitätssicherungsvereinbarung finden:

GEHEIMHALTUNG UND GEWERBLICHE SCHUTZRECHTE

1. In einer partnerschaftlich gestalteten Zulieferbeziehung wird jeder Beteiligte Kenntnis von vertraulichem Know-how des anderen Beteiligten erhalten. Fertigung und Verwendung von Produkten können mit der Nutzung von Patenten, Gebrauchsmustern, EDV-Software und Warenzeichen verbunden sein. Zudem werden die Beteiligten im Rahmen ihrer Zusammenarbeit wahrscheinlich neues Know-how entwickeln und neue gewerbliche Schutzrechte erwerben. Deshalb ist es wichtig, dass die Beteiligten Vereinbarungen über ihre wechselseitige Berechtigung zur Nutzung vertraulichen Know-hows und gewerblicher Schutzrechte treffen und sich zur Wahrung der Vertraulichkeit darüber verpflichten.

2. Bei einer Vereinbarung über Know-how und gewerbliche Schutzrechte ist normalerweise dann von einem fairen Interessenausgleich auszugehen, wenn: - das Grundprinzip umgesetzt ist, dass derjenige Beteiligte, der das Know-how erarbeitet, auch den Nutzen daraus zieht; - der Zulieferer sich verpflichtet, den Abnehmer davon in Kenntnis zu setzen, wenn er beabsichtigt, während der Ausführung des Vertrags Verbesserungen vorzunehmen oder ein Patent oder ein anderes Schutzrecht für aus seinem eigenen Know-how resultierende Erfindungen zu beantragen; - die Vereinbarung einvernehmlich und klar definierte Spezifikationen zu Patenten und anderen Schutzrechten für Erfindungen enthält, die die Fertigungstechnik des Zulieferers betreffen und aus dem Know-how beider Beteiligter resultieren; - jeder der Beteiligten eine Lizenz zur Nutzung des Know-hows und anderer gewerblicher Schutzrechte des anderen in dem Umfang erhält, der für die Erfüllung des Vertrags erforderlich ist, wobei aber keine Übertragung der Eigentumsrechte an solchem Know-how oder solchen gewerblichen Schutzrechten stattfindet, wenn die Beteiligten nicht eine angemessene Bezahlung dafür vereinbart haben; - von den Beteiligten verlangt wird, das Know-how des anderen Beteiligten vertraulich zu behandeln, sofern dieses noch nicht allgemein bekannt ist; - eventuelle Beschränkungen der Verwendung des erworbenen Know-hows in anderen Vertragsverhältnissen nicht gegen die geltenden wettbewerbsrechtlichen Bestimmungen verstoßen; - der für die Entwicklung verantwortliche Beteiligte für jedwede bei der Fertigung, Vermarktung und Verwendung des Produkts sich ergebende Verletzung gewerblicher Schutzrechte Dritter haftet. Der Zulieferer sollte jedoch nicht haftbar gemacht werden, wenn die Verletzung von Schutzrechten auf Anweisungen des Abnehmers zurückzuführen ist oder wenn er nicht darüber informiert wurde, in welchen Ländern die Produkte verkauft bzw. verwendet werden sollen.“

Kritik

Wirksamkeit

Es gibt eine Vielzahl von Beispielen, dass Produkte so lange ‚verbessert’ oder ‚optimiert’ wurden bis sie unverkäuflich waren (z. B. VW Käfer), wo sich also die Chance auf Umsatz- oder Gewinnsteigerung zu einem Totalverlust beider Ziele gewandelt hat. Es gibt auch Beispiele, dass in einem bestimmten Markt voll ausgereifte und erfolgreiche Produkte in einen anderen Markt verpflanzt wurden mit katastrophalem Ergebnis (z.B. Disneyland Paris), oder wo durch Gesetzes- oder Vorschriftenänderung aus einem Bestseller ein Ladenhüter wurde (z. B. PKW ohne Katalysator). Die Produkte, die heute den Konsumenten erreichen, gleichgültig, ob es sich um „neue“ oder „verbesserte“ oder „anderswo bereits bewährte“ Produkte handelt, enthalten mehr Fehler und nicht weniger, wie zu erwarten wäre wenn • diese Methode ihrem Anspruch gerecht wird und • sorgfältig durchgeführt wurde. Die Anzahl der Fehler wächst deutlich schneller als die Anzahl der neu eingeführten Produkte. Ein klarer Widerspruch zu dem sonst üblichen achselzuckenden Verweis auf „Kinderkrankheiten“, die neue Produkte nun mal haben müssten. Und dann noch die Produkte, die nicht korrigiert werden können: die Dienstleistungen. Man kann diskutieren, dass ein Koch eine versalzte Suppe zurücknimmt und sie gegen eine bessere austauscht. Aber wie ist das beim Friseur? Und noch extremer: Wie ist das im Operationssaal? Eine weitere, besonders kritische Frage: Wie ist das mit Fakten, deren Auswirkung sich erst nach Jahren oder Generationen auswirken? Politische Entscheidungen etwa oder unternehmerische Strategien?

Aussagekraft

Ein Nachteil, auf den Steven Kmenta zu Recht hingewiesen hat: Es ist durchaus sinnvoll und üblich, und bei einiger Vorsicht auch immer möglich, die Bedeutung eines Fehlers in einen Geldbetrag umzurechnen (Kosten verursacht durch den Fehler, seine unmittelbaren Folgen und seine Beseitigung). Doch es besteht kein direkter Zusammenhang zwischen RPZ und Kosten. Die größten Risiken sind nicht notwendigerweise die, welche das größte Schadenspotenzial darstellen. Es ist zu verstehen, dass dies aus unternehmerischer Sicht als gravierender Nachteil angesehen wird.

Konzept

Die FMEA ist ein gruppendynamisches Ereignis, ein Team von Fachleuten im Betrieb sitzt zusammen und sucht Fehler. Das Problem dabei: Es könnten Fehler zu Tage kommen, die mit ihnen persönlich in Verbindung gebracht werden könnten. Fachleute finden in ihrer eigenen Arbeit entweder keine Fehler oder nur solche, die ihnen nachweislich schon passiert sind. Diese verständliche Defensivhaltung der Teilnehmer könnte den Erfolg der Arbeit in Frage stellen und zeigt die Notwendigkeit eines unbeteiligten Moderators. Ein weiteres Risiko in den Teams: Es sind mögliche Fehler zu finden, die noch nicht passiert sind, für die es also keinerlei Erfahrungswerte gibt. Speziell von technisch ausgebildeten Menschen wird dies gelegentlich als Kaffeesatzleserei abgetan. Auch hier hilft gute Moderation.

Aufwand

Der Zeitaufwand für eine FMEA kann durchaus in der Größenordnung von 100 Mannstunden liegen, Zeit, die nach Ansicht vieler Teilnehmer produktiver verbracht werden kann. Und wenn dann noch hinzukommt, dass die FMEA nur gemacht wird, weil sie von einem Kunden gefordert wurde, wird sehr schnell der Nutzen in Frage gestellt.

Literatur

1. Normen

Der Stand der internationalen Normung, soweit sie Bezüge zu FMEA und Risikomanagement aufweisen, ohne Anspruch auf Vollständigkeit und Aktualität:

BIP 2085:2005 Failure mode and effects analysis - A guide for business improvement

CEN EN 46001:2001 Quality Systems - Medical Devices - Particular Requirements for the Application of EN ISO 9001

DIN EN 60812: 2006 als Ersatz für DIN 25448:1990 Ausfalleffektanalyse (Fehler - Möglichkeits- und - Einflussanalyse)

DIN EN 1050 :2006 Sicherheit von Maschinen - Leitsätze zur Risikobeurteilung

DIN EN 9100:2009 Luft- und Raumfahrt - Qualitätsmanagementsysteme; Anforderungen und Qualitätssysteme - Qualitätssicherungsmodelle für Konstruktion, Entwicklung, Produktion, Montage und Wartung

DIN EN 12198-1:2000 Sicherheit von Maschinen - Bewertung und Verminderung des Risikos der von Maschinen emittierten Strahlung - Teil 1: Allgemeine Leitsätze

DIN EN 13237:2011 Explosionsgefährdete Bereiche - Begriffe für Geräte und Schutzsysteme zur Verwendung in explosionsgefährdeten Bereichen

DIN EN 14738:2009 Raumfahrtproduktsicherung – Gefahrenanalyse

DIN EN 61508-2:2010 Funktionale Sicherheit sicherheitsbezogener elektrischer/elektronischer/ programmierbarer elektronischer Systeme - Teil 2: Anforderungen an sicherheitsbezogene elektrische/elektronische/programmierbare elektronische Systeme

DIN EN ISO 9000:2005 Qualitätsmanagementsysteme - Grundlagen und Begriffe

DIN EN ISO 13485:2010 Medizinprodukte, Qualitätssicherungssysteme, Systemanforderungen für regulatorische Zwecke

DIN EN ISO 12100:2011 Sicherheit von Maschinen - Grundbegriffe, allgemeine Gestaltungsleitsätze - Teil 1: Grundsätzliche Terminologie, Methodologie

DIN EN ISO 14971:2009 Medizinprodukte - Anwendung des Risikomanagements auf Medizinprodukte (Entwurf)

DIN EN ISO/TS 16949:2009 Qualitätsmanagementsysteme - Besondere Anforderungen bei Anwendung von ISO 9001:2000 für die Serien- und Ersatzteil-Produktion in der Automobilindustrie

DIN EN ISO 17666:2003 Raumfahrtsysteme - Risikomanagement

EN IEC 60812:2006 Analysis Techniques for System Reliability – Procedure for Failure Mode and Effects Analysis (FMEA)

DIN IEC 62046:2009 Sicherheit von Maschinen - Anwendung von Schutzeinrichtungen zum Erkennen von Personen (Entwurf)

DIN IEC 62198:2002 Risikomanagement für Projekte - Anwendungsleitfaden

DIN ISO 12132:2000 Gleitlager - Qualitätssicherung von dünnwandigen Lagerschalen - Konstruktions-FMEA

ISO 15504 P 1:2004 Information Technology Process Assessment

ISO/IEC 14598-1:1999 Informationstechnik - Bewertung von Softwareprodukten - Teil 1: Allgemeiner Überblick

ISO IEC Guide 73:2002 Risk Management - Vocabulary - Guidelines for Use in Standards

SAE ARP 5580:2001 Recommended Failure Modes and Effects Analysis (FMEA) Practices for Non-Automobile Applications

SAE J 1739:2009 Potential Failure Mode and Effects Analysis in Design (Design FMEA) and Potential Failure Mode and Effects Analysis in Manufacturing and Assembly Processes (Process FMEA) - Reference Manual

2. weiterführende Literatur

Euler, M. (1999): Effizienzbewertung präventiver Qualitätsmanagementprozesse Simultaneous engineering; Quality function deployment; FMEA; Kennzahlensystem, FQS-DGQ-Band 84-03. – ISBN 3-410-32936-6

Haberl, R.; Vieregge, R. (2008): FMEA – Was soll‘s, Shaker Verlag, Herzogenrath, ISBN 978-3-8322-7323-1

DGQ e.V. (2004): FMEA - Fehlermöglichkeits- und Einflussanalyse. DGQ-Schrift 13-11, ISBN: 3-410-329-62-5

VDA 4 (2006): Qualitätsmanagement in der Automobilindustrie – Sicherung der Qualität vor Serieneinsatz – System-FMEA, VDA

VDA 4.2 (1996) Qualitätsmanagement in der Automobilindustrie - Sicherung der Qualität vor Serieneinsatz - System-FMEA Teil 2, VDA, ISSN 0943-9412

Ersteinstellende Autoren

Rainer Vieregge, [1]

Mail: R.Vieregge@4egge4you.de

Rainer Haberl, Mail: rainer.haberl@t-online.de