Umweltkostenrechnung: Unterschied zwischen den Versionen

Aus ControllingWiki

Achtung. Sie nutzen eine nicht mehr unterstützte Version des Internet Explorer. Es kann zu Darstellungsfehlern kommen. Bitte ziehen Sie einen Wechsel zu einer neueren Version des Internet Explorer in Erwägung oder wechseln Sie zu einer freien Alternative wie Firefox.| [geprüfte Version] | [geprüfte Version] |

| (2 dazwischenliegende Versionen von einem anderen Benutzer werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

| + | ''Prüfsiegel gültig bis 2020'' | ||

| + | |||

== Zusammenfassung == | == Zusammenfassung == | ||

| Zeile 105: | Zeile 107: | ||

Prof. Dr. Armin Müller, Technische Hochschule Ingolstadt | Prof. Dr. Armin Müller, Technische Hochschule Ingolstadt | ||

| − | [[Kategorie: | + | [[Kategorie:Green Controlling]] |

Aktuelle Version vom 8. Februar 2019, 15:13 Uhr

Prüfsiegel gültig bis 2020

Inhaltsverzeichnis

Zusammenfassung

Eigentlich scheint es insbesondere für warenproduzierende Betriebe naheliegend zu sein, ein Umweltkostenrechnungssystem einzuführen, um eine höhere Material- und Energieeffizienz erreichen zu können. In den meisten Unternehmen machen ohnehin die Materialkosten mit Abstand den höchsten Kostenanteil aus. Effizientere Betriebsprozesse sind demzufolge nicht nur ökonomisch sinnvoll, sondern sie bieten durch geringere Materialverbräuche auch ökologisch betrachtet Vorteile. Mit einem verringerten Stoff- und Energieinput sind zudem geringere Kuppelprodukte in Form von Emissionen verbunden.

In der betrieblichen Praxis ist das wichtigste Informationsinstrument das Betriebliche Rechnungswesen, insbesondere die Kosten- und Leistungsrechnung. Allerdings ist das Betriebliche Rechnungswesen nicht in der Lage die Wirkungen eines Unternehmens auf die natürliche und soziale Umwelt transparent zu machen (Müller, 2010, S. 104 ff.). Die Frage, die sich daran anschließt, lautet, inwieweit die Kosten- und Leistungsrechnung mit einem vertretbaren Aufwand erweitert werden kann, um etwa soziale Kosten – in Geldeinheiten bewertete (negative) externe Effekte – ausweisen zu können.

Nach einzelwirtschaftlicher (betriebswirtschaftlicher) Auffassung ist derjenige Güter- und Dienstleistungsverzehr als leistungsbedingt und damit den Kosten zugehörig einzustufen, der auf den Prozess der Leistungserstellung zwangsläufig einwirkt, so dass dieser ohne ihn nicht zustande kommt. Zweifellos wäre die einzelwirtschaftliche Leistungserstellung nicht ohne den Leistungsverzehr möglich, der sich in den sozialen Kosten (negativen externen Effekten) ausdrückt. Demzufolge müssten nach betriebswirtschaftlicher Kostenlehre auch diese Kosten einbezogen werden (Pfriem, 1987, S. 64). Allerdings stößt die Einbeziehung negativer externer Effekte in die Kosten- und Leistungsrechnung auf unlösbare Bewertungsprobleme, solange diese Umweltbelastungen nicht internalisiert worden sind, d.h. in Form von Abgaben, Gebühren etc. zu ausgabewirksamen Kosten für die Unternehmen geführt haben.

Stoff- und Energiebilanzierung als Grundlage

Die Ausrichtung an den mengenmäßigen Stoff- und Energieflüssen im Unternehmen beherrscht bereits seit den 70iger Jahren des vorigen Jahrhunderts die betriebswirtschaftliche Diskussion, gerade auch in Verbindung mit Umweltkostenrechnungssystemen. Der Schwerpunkt wird dabei mehr auf eine prozessorientierte Betrachtungsweise gelegt, die vorrangig auf einem Umweltkostenmanagement basiert, welches versucht, Umweltkosten gezielt zu beeinflussen. In dieselbe Richtung zielt auch die aktuelle ISO-Norm zur „Materialflusskostenrechnung“ (DIN EN ISO 14051, 2011).

Prozessorientiertes Umweltkostenmanagement setzt bei der Erfassung der betrieblichen Stoff- und Energieströme an (Müller, 2011, S. 53 ff.).

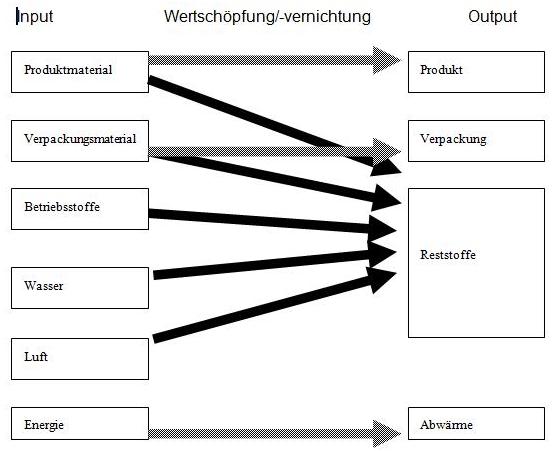

Abb. 1: Input-Output-Schema zu den betrieblichen Stoff- und Energieflüssen

Wie bei der Ökobilanzierung werden anhand eines Input-Output-Schemas die betrieblichen Stoff- und Energieflüsse (Wertschöpfung im Betrieb) vor allem für Produktionsstandorte bzw. einzelne Betriebsprozesse zugrunde gelegt (Kreeb,, 2001, S. 467; Strobel/Wagner, 1997, S.28ff.).

Die Flusskostenrechnung

Die Flusskostenrechnung, als eine Variante der prozessorientierten Umweltkostenrechnungen, trägt der Tatsache Rechnung, dass Stoffkosten bei vielen Unternehmen einen großen, wenn nicht gar den größten Teil der Kosten ausmachen (Burschel/Losen/Wiendl, 2004, S. 482ff.; Müller, 2011, S. 55ff.). Flusskosten resultieren aus der horizontalen Addition sämtlicher Kosten, die auf dem Weg der innerbetrieblichen Leistungserstellung vom Input zum Output anfallen. Flusskosten sind somit all diejenigen Kosten, die mit den betrieblichen Stoff- und Energieflüssen zusammenhängen.

Darin enthalten sind die

• Ausgaben für die Inputfaktoren Material und Energie;

• Ausgaben, die für Transport, Lagerung und Bearbeitung von Stoffen entstehen, interne Flusskosten genannt;

• sowie Outputeinnahmen bzw. -ausgaben, die für den Verkauf der Produkte bzw. die Entsorgung von Abwässern und Abfällen anfallen.

Die Zielsetzung besteht darin, mit Hilfe einer verbesserten Transparenz die mit den Stoffströmen verbundenen Kosten verursachungsgerecht zuzuordnen und die kostenverursachenden Einflussfaktoren zu bestimmen. Bei der Flusskostenrechnung wird berücksichtigt, dass nahezu jeder betriebliche Funktionsbereich bei seinen Entscheidungen auf die Materialflüsse einwirkt. Trifft beispielsweise die Beschaffungsabteilung beim Einkauf von Verpackungen ihre Entscheidung rein preisorientiert, so versucht sie damit ihr Abteilungsoptimum zu erreichen. Werden allerdings durch diese Verpackung in der Versandabteilung ein erhöhter Ausschuss bzw. Qualitätsprobleme erzeugt, so ist die Beschaffungsentscheidung aus ganzheitlicher Sicht suboptimal. Zunächst geht es darum, eine Stoff- und Energiebilanzierung für den Standort, eine Abteilung, einen Prozess oder ein Produkt vorzunehmen (Strobel/Wagner, 1997, S. 33 ff.; Burschel/Losen/Wiendl, 2004, S. 484ff.).

Dabei sind drei Schritte wesentlich:

1. Festlegung der Systemgrenzen, z.B. Standortabgrenzung;

2. Feststellung und Kategorisierung der ein- und ausgehenden Stoff- und Energieflüsse (Bilanzstruktur);

3. Feststellung der Flussmengen (Datenerhebung).

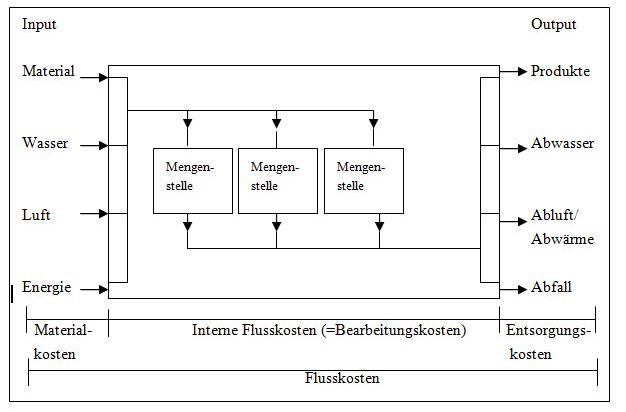

Die Erstellung eines Flussmodells basiert zunächst auf einer Standortbilanz, die die Stoff- und Energieflüsse auf der Input- und Outputseite erfasst. Wegen der hohen Komplexität betrieblicher Prozesse werden sich Stoffflussmodelle i.d.R. auf ausgewählte Flussläufe beschränken. Die Grundstruktur derartiger Flussmodelle ergibt sich dann aus einer Erhebung und Analyse der Prozesse, die die Stoff- und Energieflüsse direkt beeinflussen. Die Erfassung dieser mengenbezogenen Daten beruht auf Datenbeständen aus der Materialwirtschaft (z.B. Stücklisten) bzw. dezentralen Datenbanken, wie z.B. Produktionsstatistiken, Abfall-, Abwasser- und Gefahrstoffdaten.

In einem zweiten Schritt werden die Stoffflüsse mit ihren Kosten bewertet. Dies geschieht, indem jedem Fluss der reine Materialwert inklusive der Materialnebenkosten zugerechnet wird. Auch für innerbetriebliche Flüsse erfolgt diese Kostenzuordnung, ebenso wie für Flüsse, die das Unternehmen in Form von Abfall verlassen.

Des Weiteren werden den Stoffflüssen die Bearbeitungskosten zugewiesen, die in den Mengenstellen bzw. als Prozesskosten entstehen. Diese Mengenstellen verkörpern Prozesse, in denen Material und Energie anfällt, wie z.B. Wareneingang, Lager, Produktionsanlagen oder eine Kläranlage (DIN EN ISO 14051, 2011, S. 30f.). Die damit verbundenen Bearbeitungskosten werden anhand von bestimmten Schlüsseln, wie z.B. Abwasserfrachten in Litern, auf die von einer Mengenstelle ausgehenden Flüsse verteilt.

Zu guter Letzt werden den Flüssen, die das Unternehmen verlassen, die Entsorgungskosten zugewiesen; neben den direkten Entsorgungskosten (z.B. Gebühren) gehören dazu auch eventuelle Nebenkosten, wie z.B. Transportkosten.

Abb. 2: Flusskostenrechnungssystem

Mit Hilfe einer Flusskostenmatrix, welche die Flusskosten anhand der Outputs differenziert, kann ein strukturierter Überblick über die jeweiligen Kosten der Flüsse gewonnen werden (Fichter/Loew/Strobel, 2000, S. 73). Damit wird die nötige Transparenz geschaffen, indem die angefallenen Flusskosten in den verschiedenen Wertschöpfungsstufen ersichtlich werden und gegebenenfalls einer gezielten Beeinflussung unterzogen werden können.

In der DIN EN ISO 14051 wird ein besonderer Wert auf die Herausarbeitung der Material- und Energieverluste in der Flusskostenmatrix gelegt, um Verbesserungspotenziale hinsichtlich einer effizienten Ressourcennutzung zu erschließen. Bei einem japanischen Linsenhersteller für Fotoapparate konnten so Materialverluste in Höhe von 32 Prozent der Gesamtkosten des Linsenfertigungsprozesses festgestellt werden. Diese erheblichen Ineffizienzen wären mit einer konventionellen Kostenrechnung nicht transparent geworden. Durch ein neues Linsendesign, das zusammen mit einem Zulieferer entwickelt werden konnte, und einer Verbesserung des Schleifprozesses in der eigenen Firma konnten die hohen Materialverluste beim Rohstoff Glas um 80 Prozent reduziert werden (DIN EN ISO 14051, 2011, S. 60ff.). Ähnliche Erfolge ließen sich auch bei anderen Praxisbeispielen nachweisen.

Bewertung

Die Flusskostenrechnung verfügt sowohl über Vor- als auch Nachteile (Fichter/Loew/Strobel, 2000, S. 75f.; Burschel/Losen/Wiendl, 2004, S. 487).

Vorteile einer Flusskostenrechnung:

• Die Flusskostenrechnung zeigt auf, dass ein verbesserter Umweltschutz durch veränderte und verringerte Stoff- und Energieströme zu insgesamt geringeren Kosten führen kann.

• Die Kostentransparenz wird erhöht. Es werden Kostentreiber und Kostensenkungspotentiale aufgedeckt, die im Einflussbereich des Unternehmens liegen.

• Umweltauflagen werden nicht als treibender Faktor von Umweltschutz dargestellt.

• Die Flusskostenrechnung kann auch die Kosten unterlassenen Umweltschutzes abbilden.

• Es findet eine flussorientierte Gesamtoptimierung und keine isolierte Teilbereichsoptimierung statt.

• Eine Aufspaltung der Kosten in umweltschutzbedingt und nicht umweltschutzbedingt ist nicht erforderlich. Daher ergeben sich keine Abgrenzungsprobleme, was insbesondere für die Bewertung integrierter Umweltschutzverfahren von Bedeutung ist.

Nachteile einer Flusskostenrechnung:

• Der Aufwand für eine Flusskostenrechnung ist relativ hoch, da eine hohe Transparenz der Stoff- und Energieströme sichergestellt werden muss. Deshalb haben nur sehr wenige Unternehmen eine Flusskostenrechnung eingeführt und weitergepflegt.

• Material- und Entsorgungskosten können gut einzelnen Strömen zugerechnet werden. Schwieriger ist die Erhebung und Zurechnung der internen Fließkosten. Während bei den physischen Fließkosten (Lagerung, Bearbeitung, Transport) eine Zuordnung auf Basis der Material- und Energieströme noch relativ verursachergerecht möglich ist, ist dies bei der Zuordnung der informatorischen Fließkosten (Kosten aus Materialbeschaffung und Disposition) weitaus problematischer.

Literatur

Burschel, C./Losen, D./Wiendl, A.: Betriebswirtschaftslehre der Nachhaltigen Unternehmung, München, 2004.

DIN EN ISO 14051, Umweltmanagement – Materialflusskostenrechnung – Allgemeine Rahmenbedingungen, 2011.

Fichter, K./Loew, T./Strobel, M.: Flusskostenmanagement, in: Umweltwirtschaftsforum, 2000, Heft 1, S. 72-76.

Kreeb, M.: Umweltkostenmanagement, in: Schulz, W. (Hrsg.): Lexikon Nachhaltiges Wirtschaften, München, 2001, S. 465-477.

Müller, A.: Ansätze und Instrumente des Nachhaltigkeitscontrollings – ein praxisorientierter Überblick, in: Gleich, R./Bartels, P./Breisig, V. (Hrsg.): Nachhaltigkeitscontrolling - Konzepte, Instrumente und Fallbeispiele für die Umsetzung, Freiburg/München, 2012, S. 67-90.

Müller, A.: Nachhaltigkeits-Controlling, Berlin, 2011.

Müller, A.: Umweltorientiertes betriebliches Rechnungswesen, 3. Auflage, München, 2010.

Pfriem, R.: Ansatzpunkte für ein ökologisches Rechnungswesen im Unternehmen, in: Förderkreis Umwelt future (Hrsg.): Umweltschutz - Gewinn für die Zukunft, future-forum, 1987, S. 61-71.

Strobel, M./Wagner, B.: Strukturierung und Entwicklung der betrieblichen Stoff- und Energieflüsse, in: Fischer, H./ Wucherer, C./Wagner, B./Burschel, C. (Hrsg.): Umweltkostenmanagement - Kosten senken durch praxiserprobtes Umweltcontrolling, München, 1997, S. 28-57.

Ersteinstellender Autor

Prof. Dr. Armin Müller, Technische Hochschule Ingolstadt